発生状況

事故が発生した当日の作業は、地上から地下駐車場に通じる自転車・歩行者用通路のコンクリート打設を行うための型枠建て込みの作業で、作業者6名のうち3名が共同して国道側の通路壁型枠を起こす作業を行い、他の3名が壁型枠に補強用の角鋼管を取り付ける作業を行っていた。

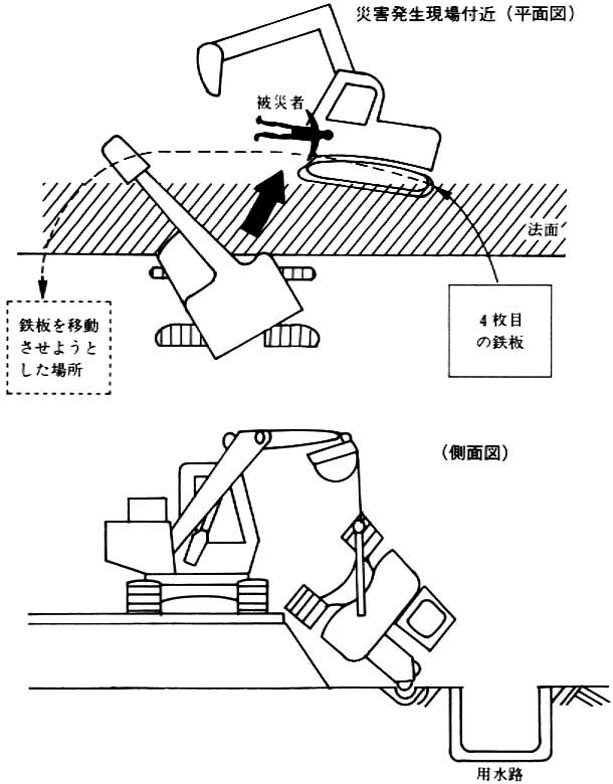

午後に入り、壁型枠を起こす作業を行っていた被災者(無資格者)は、地上部分に上がり、型枠材料を現場に搬入するため止めてあったトラッククレーンを、右側のアウトリガーのみを最大張出の状態で操作した。

束ねた角鋼管(長さ:3.5mの角鋼管×50本、重量0.72トン)を地下通路部分につり降ろそうと、被災者自身が玉掛し、ジブを車両後方から右側方に旋回したところ、過荷重のためトラッククレーンが右に大きく傾いた。

車両の右側でトラッククレーンの操作を行っていた被災者は、トラッククレーンのアウトリガーと鋼管で組み立てたフェンスに挟まれ被災したものである。なお、災害発生時のトラッククレーンの状態は、作業半径約7.6m、ジブの長さ約8.1m、ジブの傾斜角約20度であり、定格荷重は約0.3トンとなっていた。

原因

(1) つり荷の重量がトラッククレーンの能力に比較して大幅に上回っていたこと。

(2) 作業方法をあらかじめ決定していなかったこと。

(3) 無資格でトラッククレーンの操作を行っていたこと。

対策

(1) トラッククレーンにその定格荷重を超える荷重をかけて使用しないこと。

(2) トラッククレーンを用いて作業を行う際には、あらかじめ作業の方法を定めること。

(3) トラッククレーンを用いて作業を行うときには、当該トラッククレーンの能力に応じた資格を有する者に作業を行わせること。