発生状況

本災害は、火力発電所建設工事のうちの防波堤建設工事において発生した。

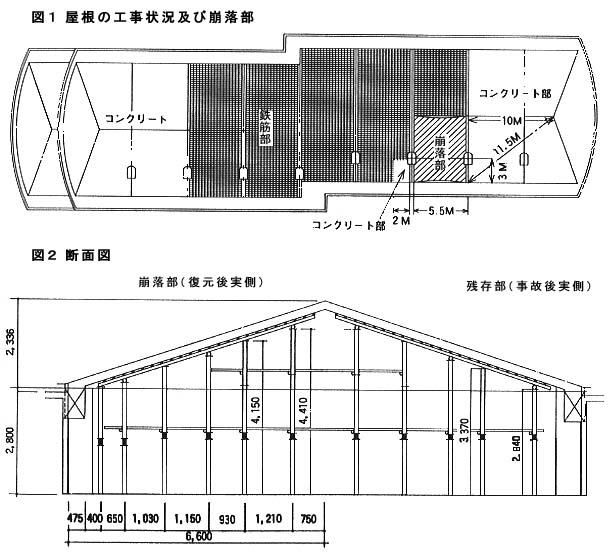

本工事は、海底から海面上約1.7mの高さまで設置されたケーソン上に、さらに高さ2.5mの上部コンクリートを打設するものである。コンクリート打設作業は、ケーソン1函分の面積を6分割して1回の打設を行っていたが、災害が発生したケーソン北西部については、後日ケーソン上面に降りるための階段を設置するため、一部を空間として残す不規則な形状となっていた。このため、北西部のうちの南側の幅2.8m×長さ13.0m×高さ2.5mを災害発生日の前前日に打設し、災害発生当日は、幅2.0m×長さ8.6m×高さ2.5mを打設する予定であった。

鋼製型枠の固定は、既設コンクリートに埋め込んであるセパレータに、当日施工する箇所の型枠を固定するセパレータを連結することにより行う予定であったが、上述のとおり不規則な形状であったため、既設側のセパレータの位置と型枠側のセパレータの穴の位置が合わなかった。このため、既設コンクリートにアンカーボルトを打ち込み、これにセパレータを取り付ける方法に施工方法を変更した。

型枠を組み立て、コンクリートを打設していたところ、高さ約1.5mまで打設したとき、突然型枠2枚が崩壊して海中に転落し、型枠に設置されていた張り出し足場上でコンクリートの締め固め作業を行っていた作業者2名が型枠及び張り出し足場とともに海中に墜落、1名が海底で型枠の下敷きとなり死亡したものである。

原因

(1) アンカーボルトの引き抜き耐力、既設コンクリートの硬化の程度等について強度上の検討を十分に行わずに、型枠の支持方法としてアンカーボルトを使用したこと。

(2) 型枠の組立方法について、事前に十分な検討がなされておらず、具体的な施工計画が作成されていなかったこと。

(3) 施工上問題が生じた場合の対応方法があらかじめ明確に定められておらず、組織的な協議、検討を行わずに施工方法を変更したこと。

対策

(1) 型枠の構造について、生コンの側圧による崩壊を防止するため、十分な強度を持つ丈夫な構造のものとすること。

(2) 型枠組立に係る工法、作業手順、強度等について、事前に十分な検討を行った上で具体的な施工計画を作成し、これに従って作業を行うこと。

(3) 施工方法を変更する場合の手続きをあらかじめ明確にしておくこと。

(4) コンクリート打設作業について、打設速度等の打設方法について遵守すべき事項を関係作業者に周知しておくこと。