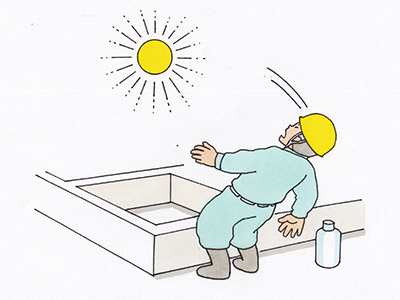

発生状況

| 被災者は、朝方より木造家屋建築工事現場で家屋の基礎の型枠材の加工、組み立て作業に従事していた。休憩は、1時間に1回(50分労働の後、10分の休憩)、昼休憩は12時から13時まで、午後も1時間に1回の休憩をとっていた。 夕方の休憩時、被災者がふらふらし始めたので、頭に水をかけて冷やした。しかし、その後ろれつが回らなくなり、痙攣を起こしたので、空のポリタンクを枕にして寝かせた。 それでも回復する兆しがなかったので、救急車の出動を要請したが、搬送された後「熱射病による多臓器不全」により死亡した。 |

原因

| この災害の原因としては、次のようなことが考えられる。 | |

| 1 | 高温下での作業であったこと。 |

| 2 | 監督者による水分、塩分の摂取量が把握されていなかったこと。 |

| 3 | 休憩時間における遮光されている場所がなかったことに加え、被災者の作業衣も保熱し易く、熱中症対策が十分でなかったこと。 |

| 4 | 熱中症予防のための指標であるWBGT(Wet-bulb Globe Temperature:湿球黒球温度)値の測定を行っていなかったこと。 |

| 5 | ろれつが回らない状態である時は、直ちに救急要請を行う等、熱中症に関する安全衛生教育が不十分であったこと。 |

| 6 | 元請による作業場所の巡視が、3日に一回程度と少ない頻度であったこと。 |

対策

| 類似災害の防止のためには、次のような対策の徹底が必要である。 | |

| 1 | 監督者は、水分、塩分の定期的な摂取の程度を把握し、不足する場合は摂取させること。 |

| 2 | 作業場所又はその近傍に、臥床することができる冷房を備えた休憩所、又は日陰等の涼しい休憩場所を確保し、また、冷たいおしぼり等身体を適度に冷やすための、物品及び設備を設けること。 |

| 3 | 熱を吸収し、保熱し易い服装は避け、通気性、透湿性の良い服装、及び通気性の良い帽子等を着用させること。 |

| 4 | 作業の休止時間、及び休憩時間を確保し、高温多湿作業場所の作業を連続して行う時間を短縮すること。また、作業の状況に応じ、身体作業強度(代謝率レベル)が高い作業を避け、作業場所を変更するなどの対策を実施すること。 |

| 5 | 熱中症の症状、予防方法、応急処置等について、労働者、作業を管理する者並びに関係請負人に、安全衛生教育を実施すること。 |

| 6 | WBGT予報値、熱中症情報を事前確認のうえ、実際にWBGT値を測定し、身体作業強度の区分に応じた作業となるよう活用すること。14時から17時の炎天下等でWBGT値が基準を大幅に超える場合は、連続作業時間及び作業時間を短縮し、長めの休憩時間を設ける等、作業時間の見直しを行うこと。 |

| 7 | 監督者の現場巡回回数を増やし、上記の措置を講じること。 |