発生状況

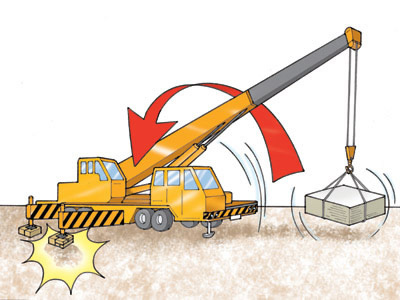

| 本災害は、鉄筋コンクリート造5階建て新築工事において、資材の荷揚げ作業開始前に発生した移動式クレーン(つり上げ荷重45t)の転倒事故である。資材の荷揚げ荷下ろし作業を請負った一次下請業者が引き起こしたものである。 移動式クレーン転倒防止のためアウトリガおよびフロントジャッキの敷角として角材(木材)をそれぞれ2個ずつ敷こうとした。しかし、車体右後方の分1個が不足したため、代わりにバタ角4本(木材)を井の字型に組み合わせ敷設した。その後、荷揚げ準備開始の合図を受けて、ブームを下ろした。ブーム傾斜角度を50度まで下げたところ過負荷防止装置によりブームが自動停止し、移動式クレーンは転倒した。災害発生後の調査によると、車体右後方のアウトリガの下に敷角として使用していたバタ角が破損していたのが判明した。 建物等の損壊はなく、物的損害は転倒した移動式クレーンの破損のみであった。なお、事故発生時の天候は晴れ、ほぼ無風であった。 |

原因

| この災害の原因としては、次のようなことが考えられる。 | |

| 事故発生の直接的原因としては、移動式クレーンのアウトリガの下に強度不十分なバタ角を敷いたため、そのバタ角(高さ20cm、幅20cm)が折損したことがあげられる。バタ角が折損し、その厚さ(20cm)だけ移動式クレーンが落下したことより、移動式クレーンが転倒した。また、つり上げようとしていた型枠材は、移動式クレーン設置位置の後方36.3mの箇所に仮置きされていた。移動式クレーンの最大作業半径は32.65mであり、実際には、つり上げることはできない位置に設置されていた。このため、クレーン運転手は無理にブームを下げたおそれがある。 一方、間接的原因としては、元方事業者が移動式クレーンを使用する作業に関し移動式クレーンの配置および転倒防止に関する計画を作成していないこと、この移動式クレーンの運転手は新規入場者教育を受けていなかったことなどがあげられる。 | |

対策

| 同種災害の防止のためには、次のような対策の徹底が必要である。 |

| 移動式クレーンを設置する場合、十分な広さおよび強度を有する鉄板等を敷設し、その上に移動式クレーンのアウトリガおよびフロントジャッキを張り出して作業を行うこと。また、事前に移動式クレーンの種類に応じた移動式クレーンの転倒防止方法を検討する。作業開始前、それを基に、荷揚げする資材等と移動式クレーンの設置位置の関係、荷揚げ作業の作業手順等を関係者で確認することもあげられる。 さらに、元方事業者は移動式クレーンの転倒防止およびその配置に関する計画を作成し、この計画に基づき、新規入場者教育を実施し、適切な転倒防止措置を講じるよう関係請負人および関係請負人の労働者に必要な指導をすることもあげられる。 |